Klimaanlagen/Klimageräte - Herzstücke der Klimatechnik

Klimaanlagen erhalten Ihre Raumluftqualität und Temperatur ganzjährig aufrecht

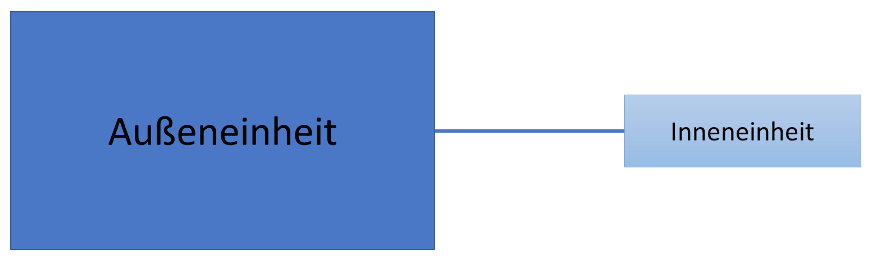

Monosplit

Das Klimasystem besteht aus einer Innen- und einer Außeneinheit. Hier kann die Inneneinheit als Wand, Truhen, Kassetten oder Zwischendeckengerät ausgeführt werden. Das Klimagerät bietet Ihnen folgende Funktionen:

• Kühlen

• Heizen

• Entfeuchten

• Luftfiltrierung (Luftumwälzung)

• Luftbefeuchtung (nicht standardmäßig enthalten)

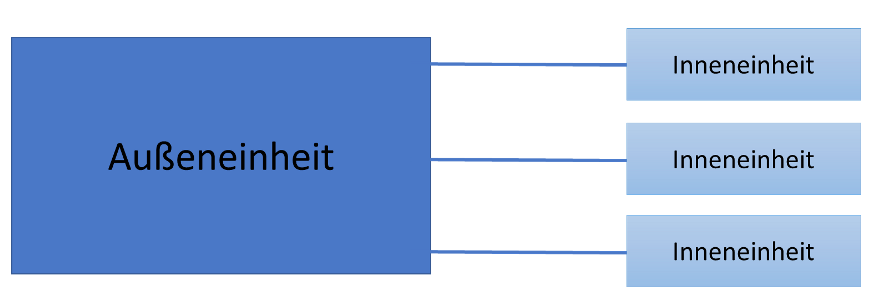

Multisplit

Der Vorteil bei einer Multisplit-Klimaanlage ist, dass die Klimatisierung mehrere Räumlichkeiten über eine Außeneinheit erfolgen kann. Je nach baulichen Gegebenheiten und Nutzungsvielfalt können verschiedene Varianten zum Tragen kommen. Hier stehen wir Ihnen für eine Beratung und eine Systemauswahl gerne zur Verfügung.

Der Betrieb einer Multisplit-Klimaanlage deckt folgende Funktionen ab:

• Kühlen

• Heizen

• Entfeuchten

• Luftfiltrierung (Luftumwälzung)

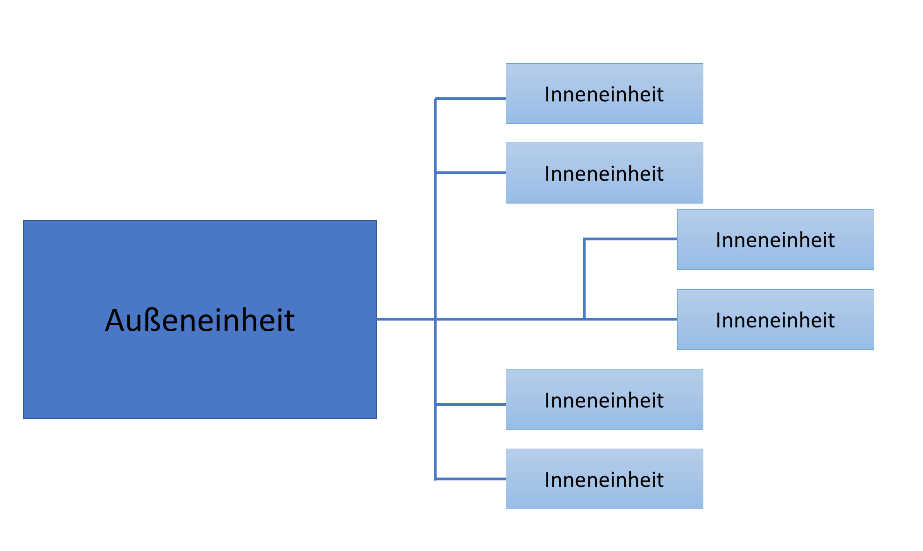

VRV/VRF Systeme

Wird es Komplexer? Kein Problem.

Das VRV-/VRF- System bietet Ihnen in Punkto Komfort und Kombinationsvielfalt einen sehr großen Einsatzspektrum. Mit diesen Systemen ist es möglich, mittels Nutzung einer geringen Aufstellfläche höhere Leistungsanforderungen gerecht zu werden.

Die Steuerung der Geräte kann zentral oder dezentral erfolgen. Diese Systeme eignen sich sehr gut für die Klimatisierung größerer Räumlichkeiten. Wir stehen Ihnen bei der Beratung, Planung und Montage zur Seite.

Kältekreislauf

Die Kälteanlage ist eine Anlage, mit der die Kühlung eines Mediums erfolgen kann. Um eine Kühlung hervorzurufen, nutzt die Kälteanlage den Phasenwechsel von Fluiden. Das Fluid dient als Wärmeträgermedium und ermöglicht so Wärme von einem System in ein anderes abzuführen. Das Fluid, welches sich im Kältekreislauf befindet, wird Kältemittel genannt und durchläuft während des Kreislaufes mehrere Phasenwechsel.

Für die komplette Funktion einer Kälteanlage, wird ein geschlossener Kältekreislauf benötigt. Dieser Kreislauf besteht in seiner einfachsten Form aus grundsätzlich vier Bauteilen. Da hierbei jedes Bauteil seine eigene Funktion erfüllt, kann bei Beschädigung oder Störungen eines Bauteils eine Kühlfunktion nicht mehr umgesetzt werden.

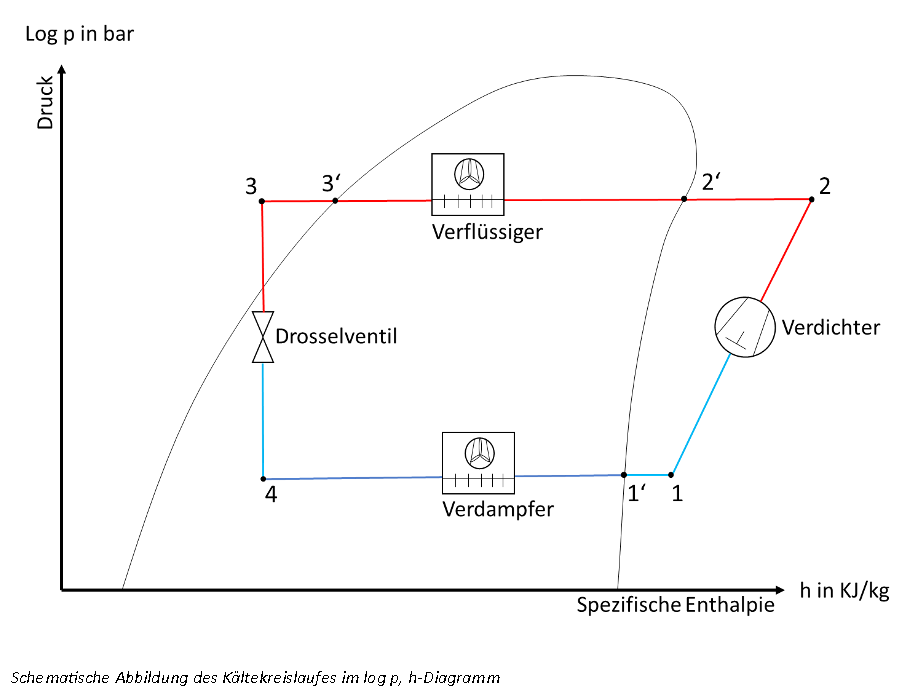

Zur Beschreibung der Arbeitsweise des Kältekreislaufes sind die vier Komponenten Verdichter, Verflüssiger, Drosselventil und Verdampfer maßgebend.

In folgender Abbildung sind diese vier Komponenten schematisch in ihrer richtigen Reihenfolge in einem log p, h –Diagramm aufgeführt. Das log p, h-Diagramm ist ein Zustandsdiagramm in dem der Druck „p“ über die Enthalpie „h“ aufgetragen ist.

Zustandsänderungen des Kältekreisprozesses:

1-2 polytrope Verdichtung auf den Verflüssigungsdruck

2-2’ isobare Abkühlung (Enthitzung des überhitzten Dampfes)

2‘-3’ isobare Verflüssigung

3‘-3 isobare Kühlung (Unterkühlung des flüssigen Kältemittels)

3-4 isenthalpe Drosselung auf den Verdampfungsdruck

4-1‘ isobare Verdampfung

1‘-1 isobare Erwärmung (Überhitzung des Dampfes)

Der Verdichter, oder auch Kompressor genannt, erfüllt die grundsätzliche Funktion das Kältemittel polytrop zu verdichten (1-2). Dabei wird dem Verdichter die Energie für den Verdichtungsprozess elektrisch zugeführt. Der Verdichter sorgt nicht nur für den Kältemittelstrom, sondern hebt auch das Druckniveau im System.

Alle Kompressoren besitzen eine Nieder- und eine Hochdruckseite. Am Eingang des Kompressors wird das Kältemittel gasförmig mit niedrigem Druck angesaugt und anschließend auf einen höheren Druck verdichtet. Mit der Verdichtung erhöhen sich am Ausgang des Kompressors der Druck und die Temperatur im System.

Für einen sicheren Betrieb des Verdichters ist eine optimale Schmierung maßgebend, daher werden für die Schmierung bestimmte Öle, wie z. B. Polyolester, genutzt.

Nach dem polytropen Verdichtungsprozess durchströmt das Kältemittel den Verflüssiger, auch Kondensator genannt. Dabei befindet sich das Kältemittel am Eingang des Verflüssigers im gasförmigen Zustand. Da das Kältemittel eine erhöhte Temperatur durch die Verdichtung erhalten hat, wird mithilfe des Verflüssigers Wärme an die Umgebung abgegeben.

Der Verflüssiger ist ein Lamellenwärmeübertrager. Dieser führt die vom Verdampfer aufgenommene Wärmemenge und zusätzliche die entstandene Wärme des Verdichters an die Umgebung ab.

Im Verflüssiger erfährt das Kältemittel eine Aggregatzustandsänderung vom gasförmigen in den flüssigen Zustand. Dabei herrschen im Verflüssiger drei verschiedene Zustände. Beim Eintreten des überhitzten Kältemittels in den Verflüssiger wird das Kältemittel isobar abgekühlt, dabei wird dem Kältemittel die sensible Wärme entzogen (2-2‘). Dies geschieht bis sich der Dampf in einem gesättigten Zustand befindet und im weiteren eine isobare Verflüssigung erfolgt ist (2‘-3‘). Hierbei handelt es sich um ein Nassdampfgebiet, welches sich aus flüssigem und gasförmigem Kältemittel zusammensetzt.

Am Ausgang des Verflüssigers erfolgt eine weitere Isobare Abkühlung, bis sich das Kältemittel im unterkühlten Zustand (3‘-3) befindet. Eine Unterkühlung von minimale ein Kelvin muss hierbei eingehalten werden, da sonst im nächsten Schritt die Drosselung des Kältemittels nicht richtig funktioniert.

Im nächsten Schritt muss das Kältemittel das Drosselorgan durchströmen. Im Drosselorgan wird das flüssige Kältemittel vom Verflüssigungsdruck auf den Verdampfungsdruck expandiert. Durch diese isenthalpe Drosselung sinkt die Temperatur des Kältemittels im Verdampfer.

Das Drosselventil regelt den Kältemittelmassenstrom anhand der gemessenen Überhitzung am Verdampferende.

Im Verdampfer herrschen drei Bereiche. Der Bereich der Einspritzung (3-4), isobare Verdampfung (4-1‘) und isobare Erwärmung bzw. Überhitzung des Kältemitteldampfes (1‘-1). Die Überhitzung liegt dabei in der Regel zwischen 7 bis 12 Kelvin.

Nach dem Verdampfer wird das Kältemittel vom Verdichter angesaugt. Um den Verdichter vor Schädigungen wie z. B. Flüssigkeitsschlägen zu schützen, muss sich das Kältemittel bei der Ansaugung im überhitzen Zustand befinden. Mit der Verdichtung des überhitzten Kältemittels beginnt der Kreisprozess von Neuem.

Kältemittel

Das Kältemittel in der Anlage sorgt für den Wärme/-Kälteaustausch im Kreislauf. Wenn ein Kältemittel in die Umwelt gelangt, können dadurch Umweltschäden hervorgerufen werden. Um unsere Umwelt zu schützten gibt es seitens des Gesetzgebers Vorgaben, welche das Ausmaß der Schäden begrenzen sollen.

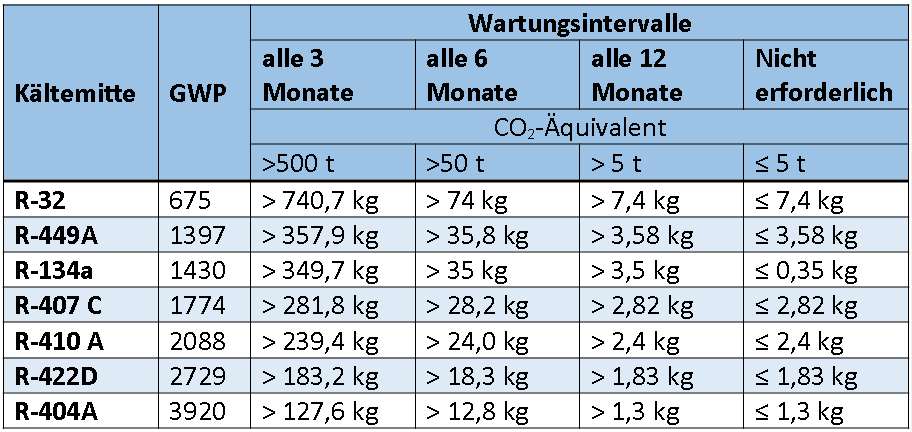

Seit der EU F-Gase Verordnung vom April 2014 erfolgt die Bemessung der Kältemittel Umweltbelastung anhand des GWP-Wertes (Global Warming Potential). Der GWP-Wert eines Kältemittels beschreibt das relative Treibhauspotenzial im Bezug auf CO2 (CO2-Äquivalents). Ein hoher GWP-Wert führt zu einer höheren Umweltbelastung. Das CO2-Äquivalent wird bei Kältemittel in der Regel auf 100 Jahre bezogen und ermöglichst einen Vergleich der verschiedenen Kältemittel im Punkto Umweltverträglichkeit und Ihren Beitrag zum Treibhauseffekt.

Gem. der F-Gase Verordnung hat der Anlagenbetreiber, bei Kälte- und Klimatechnischen Anlagen die Pflicht, die Intervalle der Leckageprüfungen sicherzustellen. Dies beziehen sich sowohl für Bestand- als auch Neuanlagen.

Im Folgenden werden die geforderten Intervalle für die Dichtheitsprüfung aufgelistet. Unter Verwendung eines automatischen Leckageprüfsystem verdoppeln sich die Zeiträume.

Des Weiteren gilt ab 01.01.2020 ein Nachfüllverbot für Kältemittel mit einem GWP von über 2500 und einem CO2-Äquivalent bis zu 40 Tonnen.

Für recyceltes oder wieder aufbereitetes Kältemittel gilt dieses Nachfüllverbot ab dem 02.01.2030.